INNOVACIONES EN LA MECANIZACIÓN DE PIEZAS

La mecanización de piezas ha sido una piedra angular en la evolución de la industria manufacturera. Sin embargo, en la era moderna, estamos siendo testigos de innovaciones que están redefiniendo por completo este campo. En este artículo, exploraremos algunas de las tecnologías más disruptivas que están impulsando la mecanización de piezas hacia el futuro.

NANOTECNOLOGÍA

La nanotecnología está revolucionando la mecanización de piezas al permitir la manipulación y fabricación de componentes a una escala molecular. Esta tecnología abre la puerta a la creación de piezas ultraprecisas y ultraresistentes, con aplicaciones en campos tan diversos como la electrónica, la medicina y la ingeniería aeroespacial. Los avances en nanotecnología permiten desarrollar materiales con propiedades mecánicas y físicas extraordinarias, como mayor dureza, resistencia al desgaste y a la corrosión, y conductividad térmica y eléctrica mejoradas. Estos materiales avanzados son esenciales para la fabricación de componentes en dispositivos electrónicos de última generación, sensores médicos de alta precisión y componentes aeroespaciales que requieren un rendimiento extremo bajo condiciones adversas.

Un ejemplo de la aplicación de la nanotecnología en la mecanización de piezas es la creación de recubrimientos nanométricos que mejoran significativamente la vida útil de las herramientas de corte y moldes utilizados en la industria. Estos recubrimientos ofrecen una resistencia superior al desgaste y una mayor dureza superficial, lo que reduce la necesidad de reemplazo frecuente de herramientas y disminuye los costos operativos.

MATERIALES AVANZADOS: MÁS ALLÁ DE LO CONVENCIONAL

Los avances en materiales están ampliando las posibilidades en la mecanización de piezas. Desde compuestos ligeros hasta materiales superconductores, estos nuevos materiales están permitiendo la creación de piezas con propiedades mecánicas y térmicas nunca antes vistas. Esto abre nuevas oportunidades en áreas como la fabricación de dispositivos médicos, la construcción de vehículos y la producción de equipos industriales.

Los materiales compuestos, como los que combinan fibra de carbono con polímeros avanzados, ofrecen una relación excepcional entre resistencia y peso, lo que es crucial en la industria automotriz y aeroespacial. Estos materiales permiten la fabricación de piezas más ligeras y fuertes, mejorando la eficiencia energética y reduciendo las emisiones de carbono. En el ámbito médico, los materiales biocompatibles avanzados están revolucionando la producción de implantes y prótesis, ofreciendo una mayor durabilidad y mejor integración con los tejidos humanos.

Además, los materiales superconductores están comenzando a encontrar aplicaciones en la mecanización de piezas debido a su capacidad para conducir electricidad sin pérdidas de energía. Esto es particularmente relevante en la fabricación de equipos industriales y dispositivos electrónicos que requieren alta eficiencia energética y rendimiento.

INTERNET DE LAS COSAS

El Internet de las Cosas (IoT) está transformando la mecanización de piezas al permitir la conectividad y comunicación entre máquinas y sistemas. Esto facilita la monitorización en tiempo real de los procesos de fabricación, la detección temprana de fallos y la optimización de la producción. Además, la IoT permite la creación de sistemas autónomos que pueden ajustar sus operaciones en función de las condiciones del entorno.

En un entorno de fabricación habilitado por IoT, las máquinas están equipadas con sensores que recopilan datos sobre su rendimiento y estado operativo. Esta información se transmite a través de redes inteligentes a sistemas centralizados que analizan los datos y proporcionan retroalimentación en tiempo real. Esto permite a los operadores identificar problemas potenciales antes de que se conviertan en fallos graves, reducir el tiempo de inactividad no planificado y mejorar la eficiencia general del proceso de producción.

La IoT también facilita la implementación de mantenimiento predictivo, donde los sistemas pueden prever cuándo una máquina o componente necesita servicio basándose en datos históricos y patrones de uso. Esto no solo mejora la eficiencia operativa sino que también extiende la vida útil de los equipos.

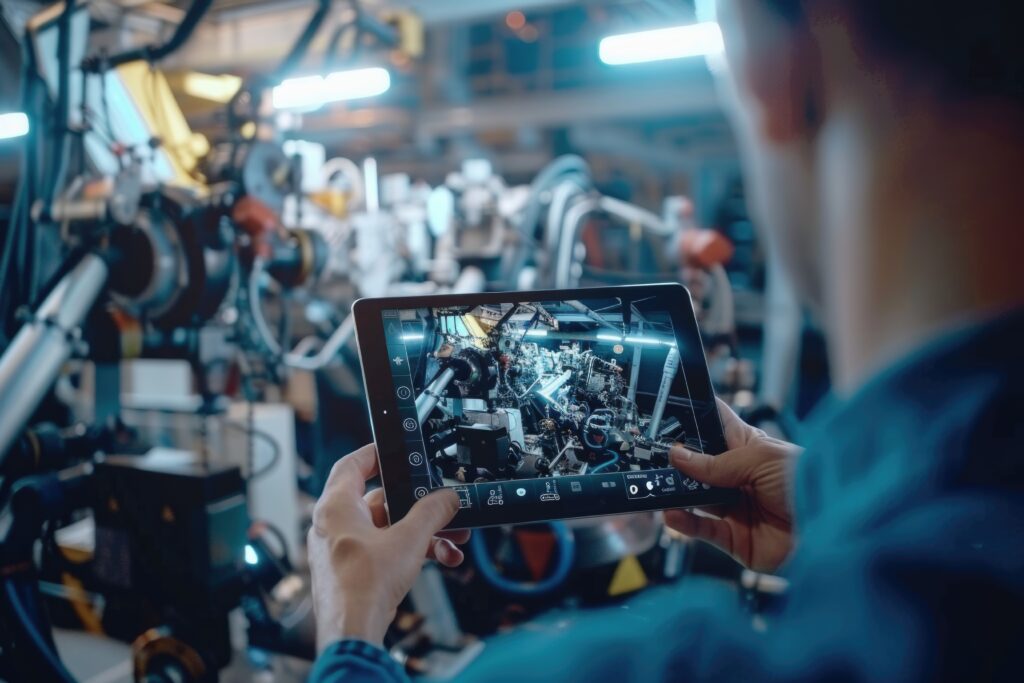

REALIDAD AUMENTADA EN LA PRODUCCIÓN

La realidad aumentada está siendo cada vez más utilizada en la mecanización de piezas para mejorar la precisión y eficiencia de los procesos de fabricación. Mediante el uso de gafas o dispositivos de visualización, los operadores pueden ver información digital superpuesta sobre el mundo físico, lo que les permite realizar tareas de manera más rápida y precisa.

La realidad aumentada proporciona instrucciones visuales en tiempo real, guías paso a paso y alertas de errores, lo que reduce significativamente la probabilidad de errores humanos. Por ejemplo, en una línea de ensamblaje, un operario puede recibir indicaciones exactas sobre cómo ensamblar una pieza o comprobar la calidad de un producto, todo mientras mantiene sus manos libres para trabajar.

Esta tecnología también es útil para la formación de nuevos empleados, ya que ofrece una experiencia de aprendizaje interactiva y práctica sin la necesidad de detener la producción o usar materiales adicionales. Los empleados pueden practicar tareas complejas en un entorno virtual antes de ejecutarlas en la vida real, mejorando así la competencia y la confianza.

CONCLUSIONES

Estas innovaciones representan solo una muestra de cómo la mecanización de piezas está siendo transformada por tecnologías emergentes. Desde la nanotecnología hasta la realidad aumentada, estas tecnologías están abriendo nuevas fronteras en la fabricación de piezas, impulsando la eficiencia, la precisión y la calidad en la industria manufacturera. A medida que estas tecnologías continúan evolucionando, es probable que veamos aún más avances que desafíen los límites de lo que es posible en la mecanización de piezas, creando oportunidades sin precedentes para la innovación y el crecimiento en la manufactura global.